工厂能碳管理的核心挑战

随着双碳政策深入推进,工厂能碳管理从"可选项"变成"必选项",企业面临前所未有的多重挑战

经营决策难

能耗数据分散、碳排放难以量化,管理层缺乏可靠的能碳数据支撑经营决策,峰值预警、能效分析、预算偏离等场景无法有效响应

合规认证难

绿色工厂申报要求的不再是报表,而是完整体系。数据可追溯性、指标结构化、过程可复现——没有系统化底座,合规认证困难重重

市场准入难

供应链正在把能碳能力当作准入门槛,客户要求提供组织碳、产品碳足迹、能效趋势;CBAM等规则要求可解释的碳排放链路

绿色工厂综合能碳管理系统案例

服务全球知名制造企业,助力工厂实现绿色低碳转型

12大业务功能,助力工业客户打造综合能碳管理体系

智慧能碳管理系统,提供能耗监测、能效诊断、碳排放核算、产品碳足迹、供应链碳管理等核心业务场景

能耗全要素采集与治理

—— 覆盖全要素能耗的统一采集、治理与可信数据底座

智慧能碳管理平台面向厂区多能源、多产线、多设备的复杂用能场景,提供从能耗采集、查询、统计分析到能效评估的全链路能力。 把电、水、气、蒸汽、冷、热等通过X-Link 物联网平台+ X-Edge 边缘计算盒子汇聚后,按工厂→ 车间 → 系统 → 设备的结构组织数据,让能耗第一次具备「可以管理」的基础。

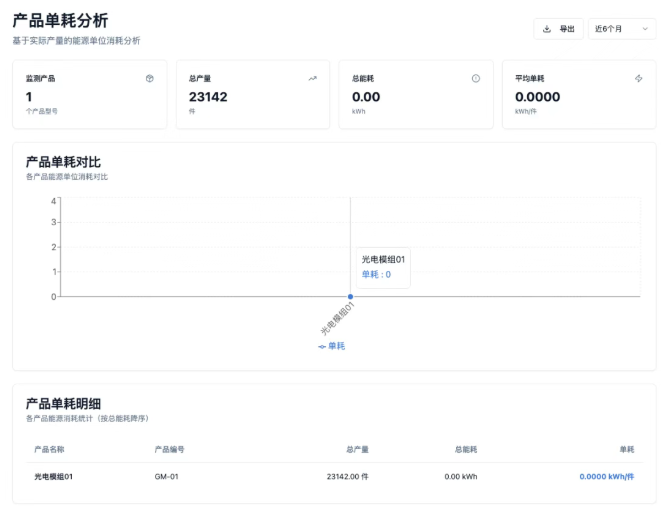

能源消费量与强度计算

—— 支持组织、产品、批次等各维度的强度计算

将空间、人力、产量、区域结构与能耗自动关联, 形成趋势变化、分项 能耗、区域分析、产品单耗、批次单耗、成本分析等 关键维度 分析模块 ,帮助管理者从宏观到微观全面掌握能耗结构、运行效率情况,为工厂节能降耗、成本优化和生产决策提供数据支撑。

能耗分析与策略建议

—— 分项能效模型异常识别、诊断

综合能碳管理平台基于ISO50001/50006能效管理方法,通过多维度的自动诊断机制,识别运行过程中的能效异常、潜在损耗。系统以「偏离识别—趋势判断—对比分析—模式识别—能量平衡」五大诊断逻辑为核心,通过对 EnPI 指标、基线模型、能流结构与时间分布进行综合分析,输出稳定、可靠、可追溯的能效诊断结果。

能效对标

—— 建立能源画像,从产品、设备等多维度对标

通过X-AI的运行曲线理解 + X-Edge边缘计算盒子的实时计算,为每个系统建立能效画像,帮助工厂识别「看似正常但长期浪费」的运行方式。

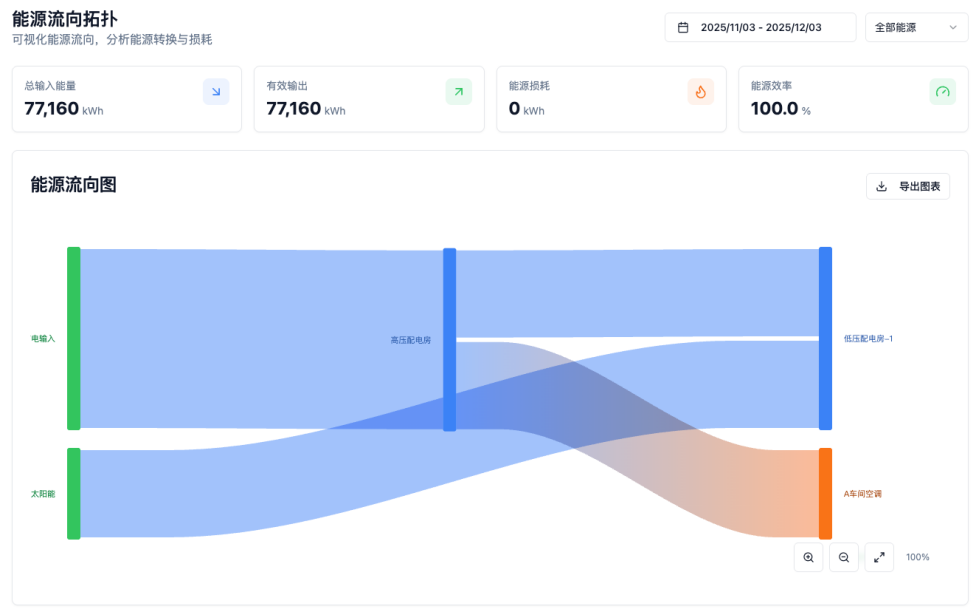

能源流向追踪与损耗识别

—— 用一张图讲清能源的逻辑

通过桑基图展示能源在厂区内部的真实流动结构,反映能源在各节点之间的分配比例。可在图中看到能源从源头到流经的中间节点,以及最终输送具体用能终端的完整能源传输链路,能碳管理平台自动标识能量损耗,并计算整体能效,实现对能流健康度的快速判断。

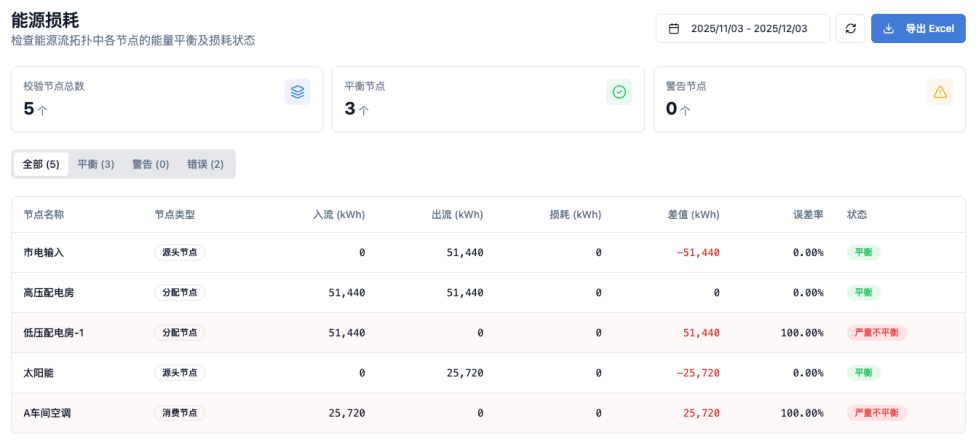

能效平衡与优化

—— 让运行策略从经验变成证据

能源损耗分析:可对能源流向拓扑中各节点的能量平衡状况进行 核验,通过对节点入流与出流的差异进行计算,识别可能存在的能量损失、计量异常或配置错误。模块通过校验节点总数、平衡节点、警告节点、错误节点等关键指标,让用户快速掌握当前能流系统的健康状态。 能源对标分析:覆盖国家标准对标、行业对标、区域对标、设备对标、时段对标等 支持企业精准定位节能潜力点,为优化运营提供数据依据。

能源与碳排放预算管理

—— 全过程预算、监测、预警体系管理

能源和碳预测分析模块基于历史能耗和碳数据,利用统计模型和算法对未来的能源使用量进行估算, 其中未来能源用量可支持按全部类型、电、气等指定类型进行推演,并通过预测值与实际值的对比,评估能源使用的稳定性、识别异常趋势,为能效和碳排优化提供决策依据,系统可支持按区域、能源类型等多个维度进行预测。

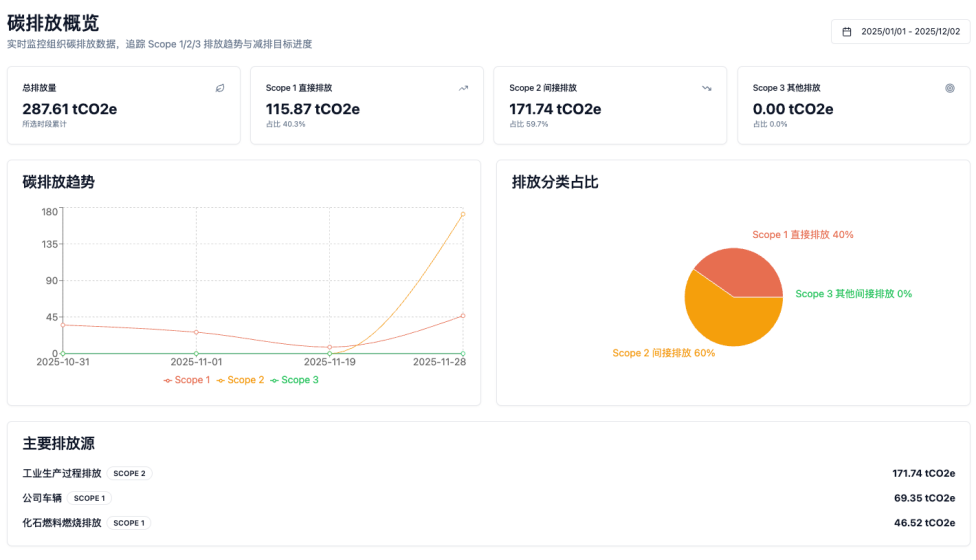

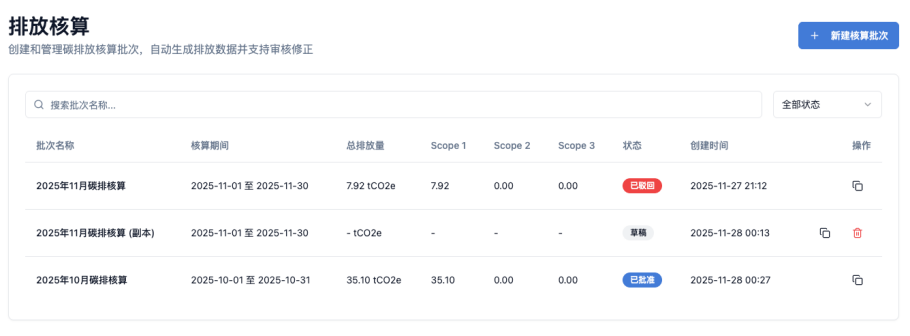

碳排放核算

—— 满足国家核算规范的全流程组织碳排管理

严格对齐重点行业核算规则,通过 排放源识别 → 活动数据获取 → 排放因子管理 → 计算链路沉淀 的方式,生成全流程可审计的排放结果。 系统自动区分范围 1、范围 2 排放源,支持电力、蒸汽、天然气、柴油等多能源的统一管理,并为每条排放结果保留「数据来源—因子依据—模型版本」的完整计算链路,让碳排放趋势分析、来源追踪和超排预警成为企业的日常能力。

产品碳足迹

—— 给产品一张能进入供应链与出口市场的'绿色护照'

实现从边界设定、BOM 映射、活动数据分摊、排放因子管理到核算链路输出的完整流程。这让产品碳不再是庞杂工程,而是可批量、可复用、可审计的能力。对于面向欧盟、北美市场的工厂来说,这是未来竞争力的重要组成部分。

供应链碳管理

—— 从被动提交到主动建立可信体系

系统支持供应商档案、数据来源等级、可信度标识、碳差价分析,让工厂第一次能够系统化管理供应链碳数据。供应链绿色要求变成工厂的「管理能力」,而不是「额外任务」。

碳核查支撑

—— 核查不是检查数字,而是检查工厂的透明度

智慧能碳管理系统记录每一条活动数据的来源、每一次因子选择的理由、每一次模型调整的背景,使核查变成一次「可追溯链路检查」。工厂不再需要临时准备材料,而是随时具备被核查的准备。

碳资产管理

—— 为未来碳市场做好准备

综合能碳管理平台能够自动积累碳资产的变化轨迹,把排放、减排、配额趋势变成企业的'绿色资产'。

AI赋能智慧能碳管理系统——会成长、更聪明

云智易智慧能碳管理系统是一套的 AI 原生体系,具备"随着工厂成长"的能力

理解工厂运行节奏

每天的负荷波动、公辅系统对环境的敏感性、哪个时段最容易出现浪费……长期运行中,系统会自动形成'工厂画像',让分析与判断越来越贴近真实情况。

对变化保持敏感

不是等到阈值被触发,而是当运行模式稍有偏离,系统就能提前察觉并提示'这里变得不一样了'。这是一种来自理解,而不是来自规则的能力。

把操作变成经验

巡检、调整、异常处理、优化策略,都会沉淀为下一次判断的依据。越用越聪明,越运行越适配,最终形成一套属于企业自己的能碳决策模型。